Počítačová tomografia sa väčšinou spája s medicínou. Je to rádiologická vyšetrovacia metóda, ktorá pomocou röntgenového žiarenia umožňuje zobrazenie vnútra ľudského tela. Metóda sa využíva najmä v oblasti medicíny, kde slúži na diagnostiku širokého spektra poranení a chorôb. Využíva sa však táto metóda aj inde?

Zariadenia počítačovej tomografie (angl. computed tomography, odtiaľ skratka CT) sú predovšetkým známe svojím využitím v medicínskom prostredí ako rádiologická vyšetrovacia metóda. V poslednom desaťročí sa však stroje využívajúce röntgenové žiarenie aplikujú aj v priemysle ako nedeštruktívna metóda merania a vyhodnocovania dielov v rôznych oblastiach strojárstva alebo v automobilovom priemysle.

Metrotomograf

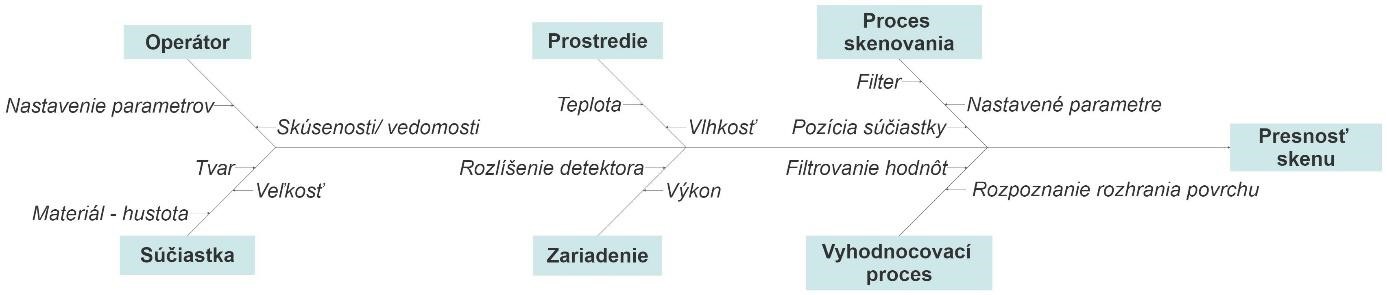

Materiálovotechnologická fakulta STU so sídlom v Trnave (MTF STU) disponuje množstvom progresívnych zariadení využívaných na výučbu, vývoj, vedu a výskum. Jedným z nich je aj počítačový metrotomograf METROTOM 1500 od firmy Zeiss. Tento názov vznikol spojením pojmov metrológia a počítačová tomografia. Zariadenie sa vyznačuje tým, že použitím röntgenového žiarenia sa získa 3D model, ktorý reprezentuje tvarom aj veľkosťou reálnu súčiastku v určitej presnosti. Presnosť získaného modelu je ovplyvnená viacerými faktormi, ktoré môžeme zhrnúť pomocou Ishikawovho diagramu.

Ishikawov diagram príčin a následkov

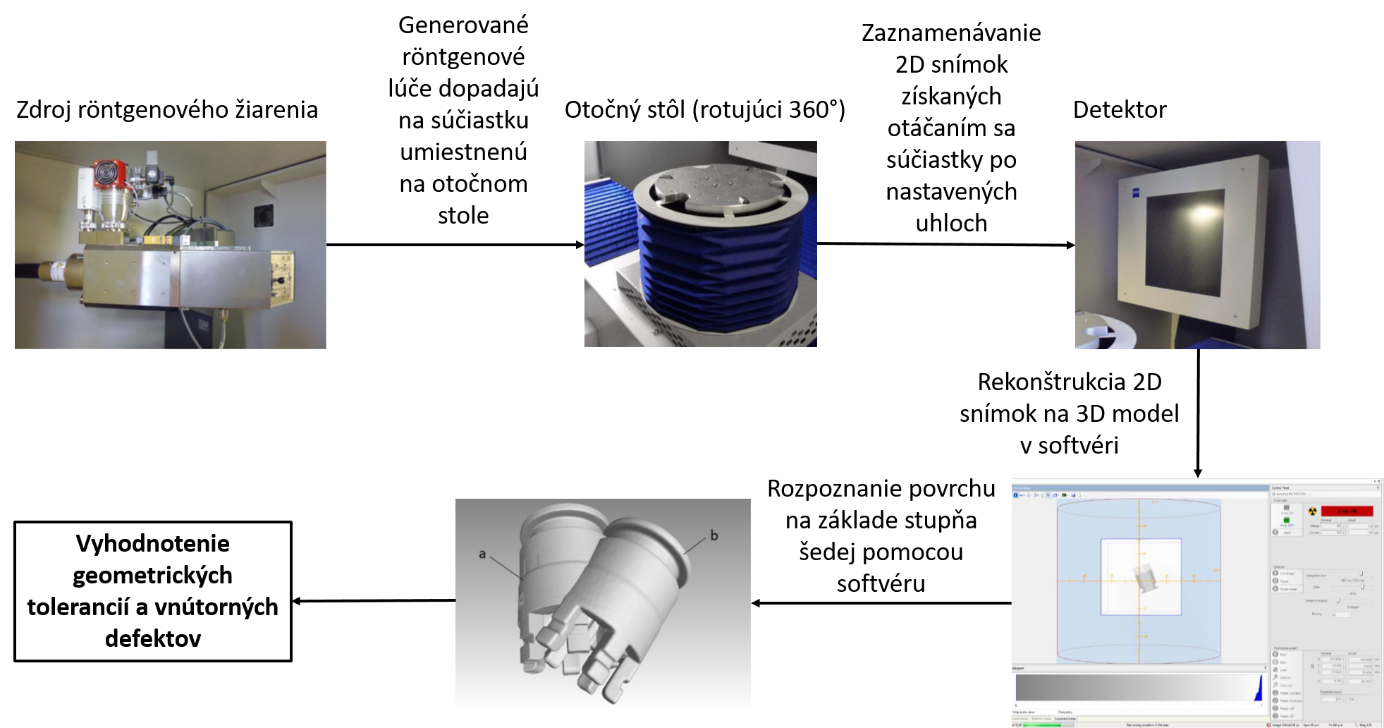

Počas získavania údajov je súčiastka umiestnená na rotujúcom stole medzi röntgenovou lampou a detektorom. Po prežiarení súčiastky a získaní 2D snímok po otočení o 360° sa za použitia softvéru zrekonštruujú na 3D model. Získaný trojrozmerný model je reprezentovaný mračnom bodov, kde každému bodu sú priradené konkrétne súradnice x, y, z v priestore a intenzita, ktorá zodpovedá hustote materiálu súčiastky. Tieto body sa nazývajú aj voxely – názov je odvodený od trojrozmerného obrazového bodu VOlume piXEL. To znamená, že nedostaneme naskenované iba povrchové plochy súčiastky (obalové), ako je to napríklad pri skenovaní optickým skenerom pomocou kamier, ale dostaneme informáciu aj o vnútornom materiáli, ktorý tvorí objem súčiastky.

Schéma skenovania pomocou počítačového tomografu

Voxely

Veľkosť voxelu možno vypočítať ako pomer veľkosti pixelu a zväčšenia. Zväčšenie sa kvantifikuje ako podiel vzdialenosti medzi röntgenovou lampou a detektorom a vzdialenosti medzi röntgenovou lampou a skenovanou súčiastkou. Z toho vyplýva, že čím je súčiastka umiestnená bližšie k röntgenovej lampe, tým menšia je hodnota voxelu. Predpokladá sa, že by sa tak mala dosiahnuť väčšia presnosť získaného 3D modelu. Veľkosť voxelu sa dá ovplyvniť aj výberom rozlíšenia detektora. Na zariadení METROTOM 1500 sú dve možnosti rozlíšenia – 1 024 × 1 024 pixelov a 2 048 × 2 048 pixelov. Väčšie rozlíšenie detektora vedie k polovičnej hodnote voxelu v porovnaní s menším rozlíšením. Takto získaný 3D model je možné použiť na vyhodnotenie geometrických tolerancií (tvaru, polohy a orientácie) a rozmerov, ako aj na vyhodnotenie vnútorných defektov (porozity). Okrem číselného vyhodnotenia rozmerov má veľký význam aj tzv. farebná mapa odchýlok. Tú možno získať prekrytím nominálneho 3D modelu namodelovaného v softvéri s ideálnymi rozmermi z výkresovej dokumentácie so získaným 3D modelom tvoreným mračnom bodov z metrotomografu. Takéto vyhodnotenie nám prinesie komplexné zhodnotenie odchýlok na súčiastke vzhľadom na jej tvar a rozmery.

Vyhodnotenie pórov

Počítačovú tomografiu v priemysle možno teda považovať aj za nedeštruktívny spôsob vyhodnotenia vnútorných defektov súčiastok – pórov, čo je veľká výhoda z hľadiska následnej možnosti použitia súčiastky na to, na čo bola primárne určená. Póry sa dajú zobraziť v transparentnom modeli a je možné ich kvantifikovať z hľadiska ich priemeru, objemu a pravdepodobnosti ich výskytu. Veľkú výhodu nachádza aplikácia počítačovej tomografie aj pri meraní a vyhodnocovaní dielov po ich zmontovaní, keď sme schopní naskenovať zostavu a vyhodnotiť, či spĺňa podmienky výkresovej dokumentácie aj v sústave vzhľadom na vzájomnú polohu jednotlivých častí. Kde ešte možno nájsť využitie počítačovej tomografie v priemysle? Na Materiálovotechnologickej fakulte sa využíva táto metóda na skenovanie a vyhodnocovanie pórov v zvarových spojoch, v hliníkových odliatkoch, ale aj pri súčiastkach vyrobených 3D tlačou. Poznanie pórovitosti súčiastky je veľmi dôležité v súvislosti s predikciou možného poškodenia alebo šírenia trhliny pri následnom mechanickom namáhaní. V poslednom období bývajú vo výkresovej dokumentácii predpísané aj limity na pórovitosť súčiastky formou rôznych zápisov. Býva napríklad limitovaný percentuálny objem pórov k materiálu súčiastky v určitej dôležitej časti alebo maximálny rozmer vyskytujúceho sa póru. Tak isto býva hraničnou aj najmenšia vzdialenosť medzi susediacimi pórmi.

Už aj študenti

V danej oblasti bolo robených niekoľko experimentov nielen vo svete, ale aj na MTF STU. Jedným z publikovaných experimentov autora bol vplyv veľkosti voxelu na výslednú presnosť modelu z hľadiska vyhodnotenia geometrických tolerancií ako napríklad priemer, sústrednosť a rovinnosť. Predpoklad, že najmenšia hodnota voxelu bude viesť k najpresnejšiemu výsledku jednotlivých charakteristík, sa však nepotvrdil. V experimentálnych úlohách sa riešil aj vplyv veľkosti voxelu na výsledok pórovitosti súčiastky. Bolo preukázané, že veľkosť voxelu do značnej miery ovplyvňuje objem pórov v súčiastke a so zväčšujúcou sa hodnotou voxelu sa objem pórov zmenšuje (pre konkrétny typ použitej metódy vyhodnotenia). Okrem toho sa dané zariadenie a technológia používa pri vypracovávaní praktických častí bakalárskych, diplomových a dizertačných prác. Študenti sa oboznamujú s danou problematikou v predmetoch v rôznych študijných programoch – výrobné technológie, počítačová podpora výrobných technológií – či už formou ukážok alebo praktických cvičení.

Text a foto Ing. Michaela Kritikos, PhD.

Ústav výrobných technológií

Katedra obrábania a počítačovej podpory technológií

MTF STU so sídlom v Trnave

Problematika prezentovaná v príspevku je súčasťou riešenia grantovej úlohy KEGA 022STU-4/2019.